一、 測試原理與目的

原理:通過對金屬試樣施加循環變化的彎曲應力,模擬其在實際工作中承受的反復彎曲載荷,直至試樣產生裂紋或斷裂。

目的:

1. 測定S-N曲線:繪制應力幅與疲勞循環次數之間的關系曲線,這是評估材料疲勞性能的基礎。

2. 確定疲勞極限:對于鋼鐵等材料,尋找其理論上可以承受無限次循環(如1000萬次)而不發生破壞的最大應力值。

3. 比較材料性能:比較不同材料、不同熱處理工藝或不同表面處理狀態下的疲勞性能。

4. 質量控制與失效分析:為產品設計和質量控制提供數據支持,并用于分析實際工況下的疲勞失效原因。

二、 主要測試方法(加載方式)

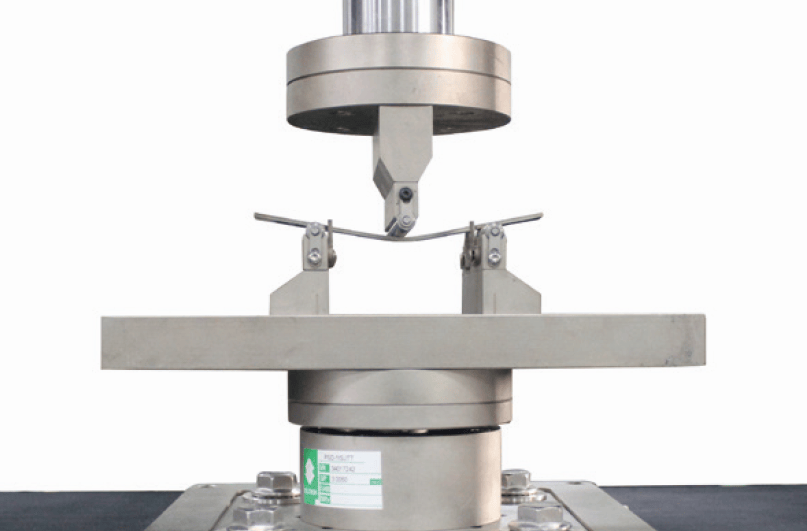

1. . 三點彎曲疲勞測試

原理:試樣由兩個支撐點支撐,一個作動頭在試樣中心點施加交變載荷。

特點:試樣中部彎矩最大,應力集中明確。常用于陶瓷、復合材料或帶有預制裂紋的試樣。

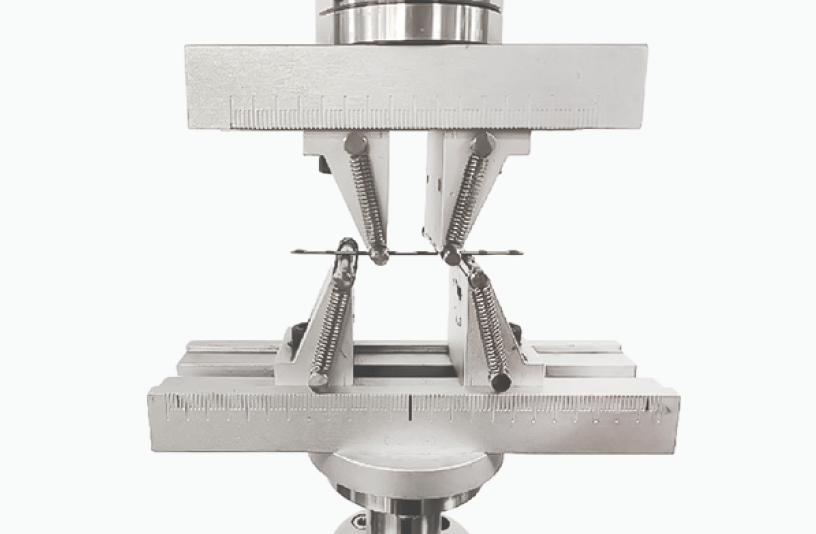

2. 四點彎曲疲勞測試

原理:試樣由兩個支撐點支撐,但有兩個對稱的加載點。在兩個加載點之間的區域,試樣承受純彎曲(恒定彎矩)。

特點:在恒彎矩區內,應力分布均勻,非常適合測試表面處理(如噴丸、滲碳)的效果,因為結果不受應力梯度的影響。

三、 測試系統核心組成部分

1. 主機框架:提供剛性支撐。

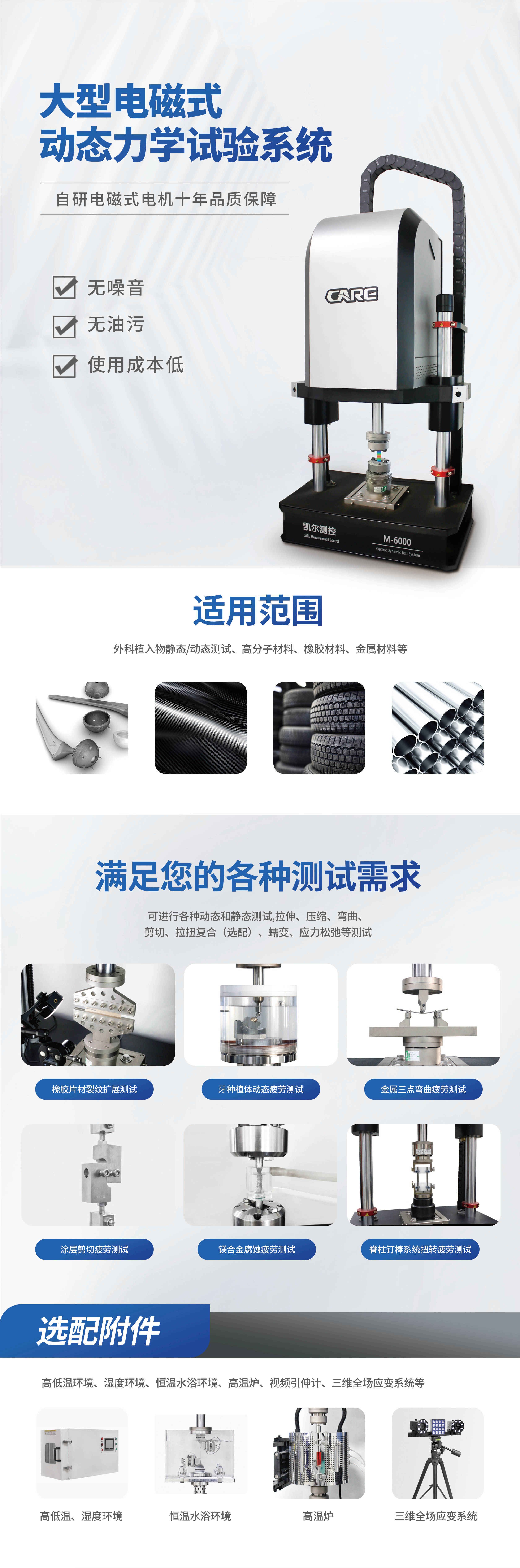

2. 加載系統:三點/四點彎曲:電磁試驗機。

3. 控制系統:控制測試頻率、載荷幅值、波形等。

4. 測量系統:

載荷傳感器:測量施加的力。

應變片:貼在試樣上,直接測量應變,從而更精確地計算應力。

5. 計數與停機系統:循環次數計數器,以及當試樣斷裂或出現特定變形時能自動停機的裝置。

四、 測試流程與數據分析

1. 試樣制備:嚴格按照標準(如GB/T、ISO、ASTM)加工試樣,確保表面光潔度一致,避免引入額外的應力集中。

2. 安裝試樣:精確對中,確保載荷施加無誤。

3. 設置參數:設定應力水平、頻率、循環次數上限等。

4. 開始測試:在不同應力水平下測試一組試樣(通常8-12個)。

5. 數據記錄:記錄每個試樣在特定應力下的疲勞壽命(斷裂時的循環次數)。

6. 繪制S-N曲線:

縱軸:應力幅。

橫軸:疲勞壽命(通常取對數坐標)。

將數據點繪制在圖上,并進行曲線擬合。

7. 確定疲勞極限:對于鋼鐵材料,通常將經受 10^7 次循環不斷裂的最高應力值定義為疲勞極限。

五、 主要標準

國際標準:

ISO 1143: Metallic materials — Rotating bar bending fatigue testing

ASTM E466: Standard Practice for Conducting Force Controlled Constant Amplitude Axial Fatigue Tests of Metallic Materials (雖然主要是軸向,但原則通用)

ASTM E739: Standard Practice for Statistical Analysis of Linear or Linearized Stress-Life (S-N) and Strain-Life (ε-N) Fatigue Data

中國國家標準:

GB/T 4337: 金屬材料 疲勞試驗 旋轉彎曲方法

GB/T 3075: 金屬材料 疲勞試驗 軸向力控制方法

六、 應用與注意事項

應用領域:汽車發動機曲軸、連桿、彈簧;鐵路車軸;飛機起落架;風力發電機主軸;各種傳動軸等。

注意事項:

應力集中:缺口、劃痕等會顯著降低疲勞壽命,測試時需特別注意。

表面狀態:表面粗糙度、殘余應力(如噴丸強化)對結果影響巨大。

頻率效應:在高頻下,材料可能因溫升而導致性能變化。

統計分析:疲勞數據具有固有的分散性,必須使用統計方法處理數據。

總結:金屬材料彎曲疲勞測試是一種高效、經濟且標準化的方法,是獲取材料基礎疲勞性能數據的重要手段。通過選擇合適的測試方法并嚴格遵守標準流程,可以獲得可靠的數據,為產品設計和壽命預測提供關鍵依據。好的,金屬材料彎曲疲勞測試是疲勞測試中最常見和基礎的類型之一。它主要用于快速評估金屬材料在交變應力下的耐久性,對于軸、彈簧、橋梁構件等承受彎曲載荷的部件至關重要。

版權所有 © 2025 凱爾測控試驗系統(天津)有限公司 備案號:津ICP備18003419號-2 技術支持:化工儀器網 管理登陸 GoogleSitemap