陶瓷基復合材料雙軸原位表征技術

陶瓷基復合材料(CMC)的雙軸原位表征是揭示其在復雜應力狀態下損傷演化機制的關鍵技術,尤其適用于航空航天、核工程等高低溫濕度環境下的結構可靠性評估。以下從技術體系、核心方法、挑戰及前沿進展等方面進行系統闡述:

一、雙軸原位表征的核心技術體系

多尺度加載與觀測集成

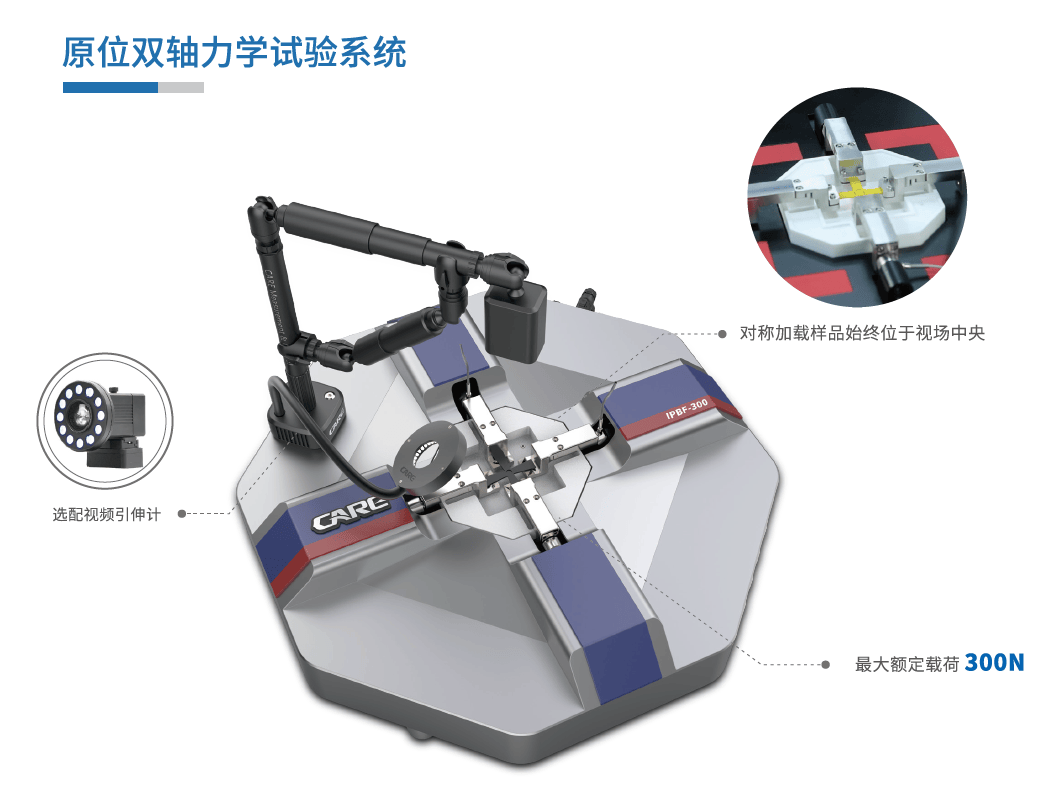

雙軸原位測試需將力學加載裝置與高分辨率表征技術深度耦合,實現從宏觀應力 - 應變響應到微觀結構演化的全鏈條觀測。例如,天津大學開發的原位雙軸疲勞試驗系統可同時施加比例 / 非比例雙軸載荷,并與 SEM、TEM 等聯用,實時捕捉裂紋萌生與擴展。吉林大學設計的準靜態原位雙軸拉伸裝置,通過微型化加載模塊與 SEM 集成,可在真空環境下實現 ±30° 雙軸傾轉與拉伸同步測試,位移分辨率達納米級。

典型加載路徑設計

比例加載:如 1:1 雙軸拉伸用于模擬平板結構的等軸應力狀態,常用于評估纖維編織復合材料的各向異性響應。

非比例加載:通過不同相位差的循環載荷模擬復雜工況,例如西南交通大學在 C/SiC 復合材料中研究熱力氧多場耦合下的裂紋偏轉機制時,采用伺服電機 + 滾珠絲杠實現高溫(1200℃)與雙軸拉伸的動態協同加載。

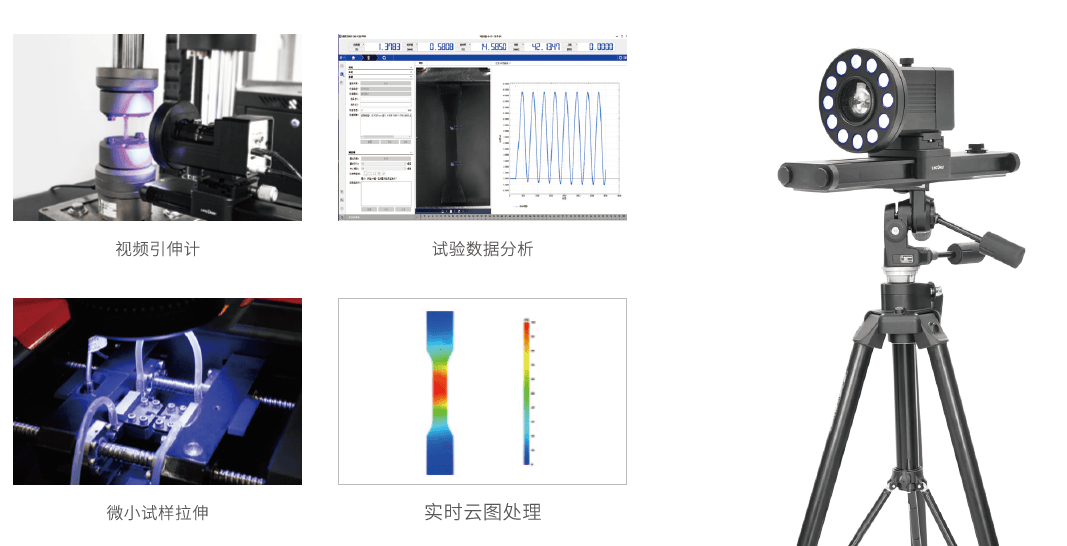

沖擊 / 循環加載:針對飛行器部件的抗疲勞需求,凱爾測控開發的雙軸測試儀可模擬熱機械疲勞與機械沖擊疊加效應,通過高速攝像觀測焊點裂紋萌生過程。

二、關鍵表征方法與技術突破

(一)微觀結構動態觀測技術

電子顯微術原位測試

SEM 原位拉伸:將小型加載臺集成至 SEM 腔體內,可直接觀測 SiC_f/SiC 復合材料在拉伸載荷下的基體裂紋分布、裂紋張開位移(COD)及纖維斷裂規律。例如,Chateau 團隊通過 SEM 原位技術量化了 mini-SiC_f/SiC 的裂紋萌生概率,并建立了損傷演化概率模型。

TEM 原子級觀測:基于壓電陶瓷驅動的 TEM 雙軸傾轉樣品桿,可在原子尺度下研究納米材料的位錯運動與界面反應。例如,通過 TEM 原位拉伸觀測納米線在雙軸應力下的堆垛層錯演化,揭示了應變率對塑性變形機制的影響。

同步輻射 X 射線成像

利用同步輻射光源的高穿透性,可實現 CMC 內部三維結構的無損觀測。西南交通大學采用鹵素燈加熱與同步輻射 CT 結合,在 1200℃下對 C/SiC 復合材料進行原位拉伸,發現熱殘余應力導致基體初始裂紋密度增加,而高溫環境可緩解界面脫粘。同步輻射 XRD 還可量化晶格應變分布,例如在雙軸壓縮下三維機織 C/C 復合材料的織構演化規律。

(二)全場應變與損傷量化

數字圖像相關(DIC)技術

通過表面散斑追蹤實現全場應變測量,精度可達 0.01%。例如,在 SiC_f/SiC 復合材料彎曲測試中,DIC 可捕捉基體開裂前的應變集中區域,并結合聲發射信號定位損傷源。吉林大學將 DIC 與 SEM 聯用,在雙軸拉伸下同步獲取宏觀應變場與微觀裂紋擴展路徑,為界面性能評估提供數據支撐。

聲發射與電阻監測

聲發射(AE):通過傳感器陣列定位損傷事件,區分基體開裂、纖維斷裂等不同失效模式。例如,在高溫雙軸疲勞測試中,AE 信號可實時反映 V 型缺口 SiC_f/SiC 復合材料的裂紋擴展速率。

電阻法:利用纖維 / 基體導電性差異,通過電阻變化量化裂紋密度。日本學者在 800℃疲勞測試中,結合電阻監測與 SEM 觀測,發現高溫下裂紋更傾向沿纖維 - 界面擴展。

三、高低溫濕度環境下的測試挑戰與解決方案

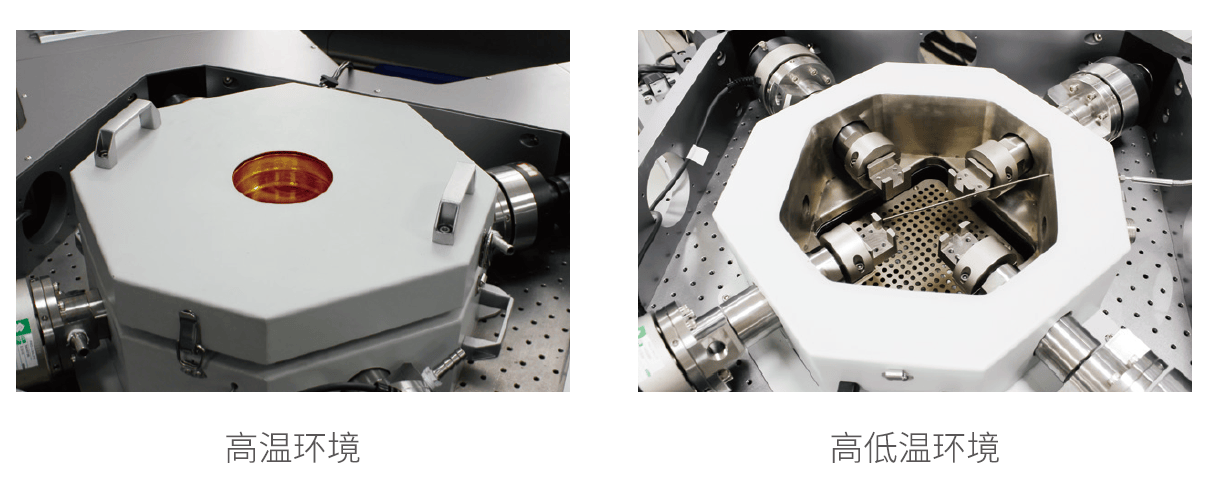

高溫環境兼容性

真空與高溫矛盾:SEM 原位測試需真空環境,但高溫加載易導致試樣氧化。解決方案包括:采用惰性氣體腔室(如氬氣保護)、開發耐高溫涂層(如 SiC/Si_3N_4 復合涂層)。

溫度梯度控制:西南交通大學設計的鹵素燈加熱系統,通過接觸式熱電偶與紅外測溫結合,將 1200℃測試時的溫度波動控制在 ±5℃以內。

多物理場耦合效應

實際服役中 CMC 常承受熱力氧多場耦合作用。例如,高超音速飛行器前緣材料需同時承受氣動加熱(>1600℃)與雙軸拉伸載荷。針對此類工況,哈爾濱工業大學構建了高溫火焰燒蝕 - 雙軸拉伸耦合測試平臺,通過水卡量熱計實時監測熱流密度,并結合 DIC 分析熱 - 機械協同作用下的應變場分布。

數據處理與分析瓶頸

原位測試產生的海量數據需高效處理。前沿方法包括:

機器學習輔助分析:采用變分自編碼器(VAE)處理同步輻射 SAXS 數據,提取微觀結構特征并生成預測模型,誤差控制在 5-10%。西北大學開發的 DeepONet 框架,可基于稀疏原位實驗數據逆設計具有特定非線性力學行為的 CMC 微觀結構。

多模態數據融合:將 SEM 圖像、DIC 應變場與 AE 信號進行時空對齊,構建損傷演化的四維數據庫(空間 + 時間 + 力學 + 結構),為多尺度建模提供依據。

四、前沿進展與未來方向

新型檢測技術突破

太赫茲時域光譜(THz-TDS):通過反射式 THz 系統與多特征加權融合成像,可定量評估 CMC 內部孔隙、分層等缺陷。例如,對 96% 氧化鋁陶瓷的測試表明,THz 成像能清晰識別 0.1mm 級點狀缺陷,并重構三維形貌。

中子衍射技術:利用中子對輕元素的高穿透性,可表征 C/SiC 復合材料內部纖維 - 基體界面應力分布,尤其適用于厚壁構件的非破壞性評估。

標準化與工程應用

國際標準化組織(ISO)正推進相關測試規范,如 ISO/DIS 14574 規定了 CMC 在高溫環境下的拉伸測試方法,涵蓋單向、雙向及多向增強材料。國內在雙環法等軸彎曲測試領域已建立標準(如《精細陶瓷室溫等雙軸彎曲強度試驗方法》),為 CMC 的質量控制提供了依據。

智能表征系統開發

未來研究將聚焦于閉環反饋式原位測試系統,例如結合數字孿生技術,實時更新材料本構模型并指導加載路徑優化。此外,可穿戴式傳感器與無線數據傳輸技術的引入,有望實現復雜構件在役狀態下的雙軸應力實時監測。

五、典型應用場景

航空發動機熱端部件

對 SiC_f/SiC 渦輪葉片進行雙軸疲勞測試,結合 SEM 原位觀測,可明確涂層失效與基體裂紋的相互作用機制,為壽命預測提供關鍵參數。

核反應堆包殼材料

通過模擬高溫(800℃)與輻照環境下的雙軸加載,研究 C/SiC 復合材料的腫脹行為與界面脫粘規律,支撐第四代核反應堆的結構設計。

芯片封裝可靠性評估

雙軸測試儀可模擬熱膨脹 mismatch 導致的封裝翹曲,通過顯微攝像頭觀測焊點裂紋萌生,優化封裝材料的熱機械性能。

總結

陶瓷基復合材料的雙軸原位表征是連接材料微觀結構與宏觀力學性能的橋梁,其技術發展依賴于跨學科創新與工程化應用的深度融合。未來需進一步突破高溫多場耦合測試、智能化數據分析等瓶頸,推動 CMC 在高低溫濕度環境下的高效應用。

版權所有 © 2025 凱爾測控試驗系統(天津)有限公司 備案號:津ICP備18003419號-2 技術支持:化工儀器網 管理登陸 GoogleSitemap